Про надёжность устройств

Мы разрабатываем и производим электронику для автоматизации и мониторинга с 2012 года. Специализируемся на разработке промышленных контроллеров на базе Linux, а также периферийных устройств с интерфейсом Modbus: универсальных датчиков, модулей реле, диммеров освещения, многоканальных счетчиков, блоков аналогового ввода и т.п.

За эти годы мы выпустили восемь поколений контроллеров Wiren Board и несколько поколений периферийных устройств. Мы помогли нашим партнерам автоматизировать десятки тысяч объектов и накопили большой опыт разработки, тестирования и внедрения оборудования.

Наше оборудование используют в разных проектах, от автоматизированных квартир до теплиц, метеостанций и других объектов. Поэтому и требования к нашему оборудованию выше, чем к бытовой технике.

В этой статье мы расскажем о том, какие факторы влияют на надежность оборудования и что мы делаем, для того, чтобы наши устройства радовали своих владельцев неприхотливой и долгой работой.

Каждое произведенное нами устройство проходит обязательную

автоматизированную проверку перед отправкой клиенту

Схемотехника

При разработке новых устройств мы стараемся использовать только проверенные схемотехнические решения, которые успешно работают в других наших продуктах.

Но при проектировании и производстве принципиально нового для нас оборудования, например, HMI-панели, нам приходится экспериментировать — здесь многое для нас впервые:

- новый корпус,

- новые для нас компоненты — жидкокристаллический дисплей и сенсор,

- новый интерфейс управления,

- новые решения по компоновке элементов на плате,

- новые стандарты производства, проверки и неизвестные возможные проблемы.

Несмотря на тщательное тестирование и доработку нового продукта перед выпуском, первые пользователи все равно будут выступать в роли бета-тестеров. А мы будем учиться на обратной связи и делать наши устройства лучше.

Качество компонентов

На рынке электронных компонентов часто продаются подделки: перемаркированные компоненты с худшими характеристиками или микросхемы безымянных производителей, которые предприимчивые продавцы маркируют под известные бренды.

Мы стараемся решить проблему подделок сотрудничеством с официальными дистрибьюторами и проверенными поставщиками.

Например, мы сталкивались с массовым отказом датчиков температуры и влажности AM2320 — через год работы вышло из строя около 20% датчиков. Чтобы решить проблему, мы перешли на другую модель датчика от другого производителя — HDC1080. Новый датчик стоил дороже, но и брак по ним стал единичным явлением.

Еще однажды мы закупили в Элитане большую партию трансиверов MAX485, которые оказались подделкой под известный бренд и в них не выдерживался параметр «ток короткого замыкания линий A B».

Из-за особенностей схемотехники контроллера — мощный блок питания и самовосстанавливающиеся предохранители на линиях A и B — это приводило к выходу трансивера из строя с расплавлением корпуса. Причем в периферийных устройствах схемотехника была другая и эффект не проявлялся. Контроллеры перепаяли, остатки выкинули и перешли на другую модель трансивера с закупкой у официального дистрибьютора — это решило проблему подделок, MAX485 очень популярный и поэтому его часто подделывают.

Качество сборки

Все операции по сборке регламентированы инструкциями, а монтажники проходят обучение и инструктаж.

При запуске партии ей присваивается номер и заводится карта партии.

Мы ведем учет каждой проведенной операции: кто выполнил, когда и сколько времени это заняло. Отдельными этапами проводим визуальный контроль: SC — пайки smd компонентов и VC — пайки выводных компонентов, QC — внешний вид.

Также каждое устройство с микроконтроллером имеет уникальный серийный номер. Это нам позволяет при выявлении проблем понять, какие еще устройства могут быть затронуты, предупредить клиентов и сделать возврат оборудования при необходимости.

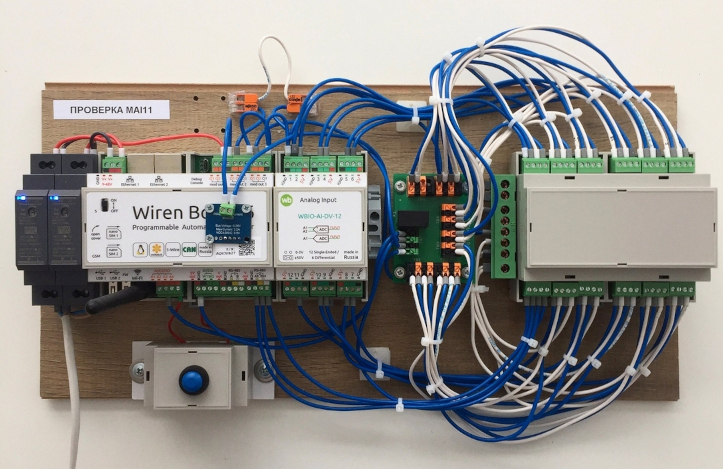

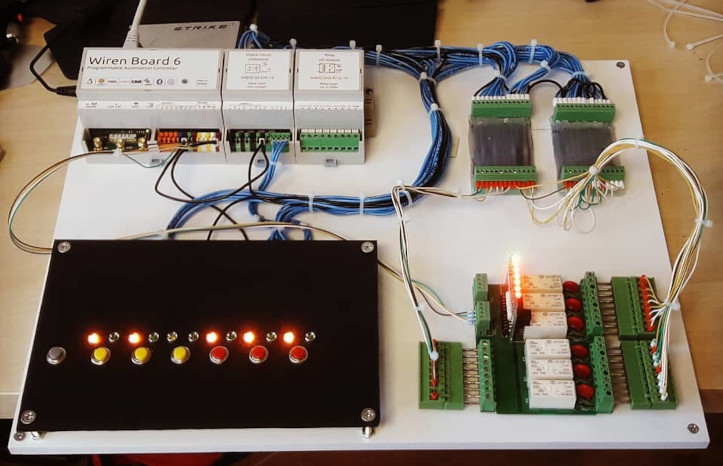

Функциональная проверка (тестирование) автоматизирована почти для всех устройств. При проверке проверяются работа входов/выходов, измерения датчиков сравниваются с эталоном, измеряется ток потребления устройства и т. д. Результаты тестирования сохраняются в базе данных. Если устройство не уложилось в заданные параметры тестирования, оно отправляется в ремонтный отдел для выяснения причин. Также анализ данных тестирования позволяет нам выявлять проблемы в закупаемых компонентах, расходных материалах и узкие места в технологии сборки.

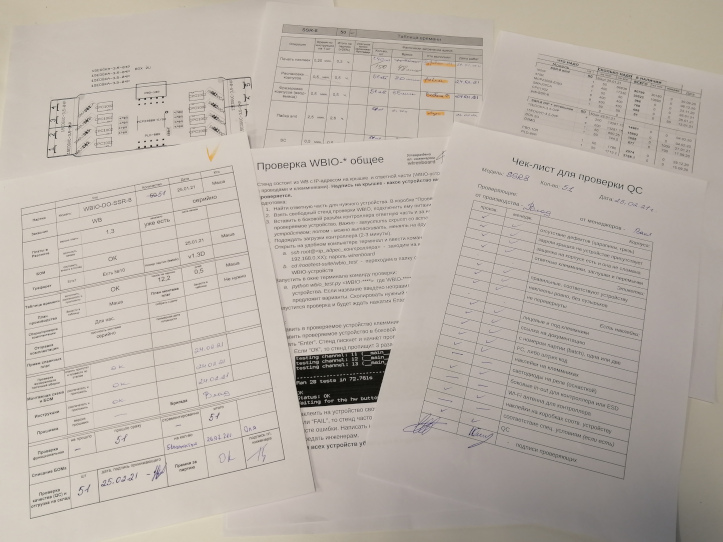

На фото ниже мы показали документы, регламентирующие монтаж, тестирование и передачу устройств с производства на склад:

- монтажная схема для выводного монтажа,

- таблица со сравнением затраченного времени с расчётным на каждую операцию,

- список компонентов (BOM),

- карта партии,

- инструкция оператора автоматизированного выходного тестирования,

- чек-лист для передачи устройства на склад.

Документы, регламентирующие монтаж, тестирование и передачу устройств

с производства на склад

Стенд проверки WB-MAI11: устройство измеряет эталонные сопротивления и напряжения

Стенд проверки релейных модулей WB-MR

Стенд проверки датчиков WB-MSW3: в автоматическом режиме проверяются все параметры

датчика в любой конфигурации

Внешние воздействия

Для щитовой автоматики актуальны два вида внешнего воздействия — перегрев и перенапряжение на клеммах устройства.

Устройства, компоненты которых изготовлены по индустриальному

техпроцессу лучше переносят высокие температуры во время эксплуатации

Высокие температуры

От высокой температуры страдают ключевые компоненты устройства: микросхемы и электролитические конденсаторы.

При повышенных температурах происходит ускоренная деградация компонентов: срок службы устройства сокращается в 2 раза на каждые 10 градусов превышения рекомендуемой температуры эксплуатации.

Мы стараемся уменьшить влияние высоких температур на стабильную работу нашего оборудования:

- Используем компоненты произведенные по индустриальным техпроцессам и с индустриальным диапазоном рабочих температур. Такие микросхемы деградируют в 10 раз медленнее, чем коммерческие, но и стоят дороже.

- Вместо электролитических конденсаторов, везде, где это возможно, мы используем керамические или твердотельные.

Также мы стараемся уменьшить самонагрев устройств, для этого:

- используем экономичные схемотехнические решения: синхронные DC-DC преобразователи, микросхемы с низким потреблением;

- при проектировании подбираем компоненты с запасом по мощности, например, во все наши релейные модули мы устанавливаем реле с запасом по току в полтора раза;

- проектируем платы с теплоотводами для горячих компонентов и хорошим распределением тепла.

Применяемые нами технические решения дают возможность эксплуатировать устройства Wiren Board при температурах от −40 до +75 °C, тогда как большинство бытовых приборов гарантированно работает от 0 до +55 °C.

Перенапряжение на клеммах устройства

Все входы и выходы наших устройств защищены от электростатических разрядов (ESD).

Кроме этого, большинство входов и выходов защищены от попадания постоянного напряжения до 24 В и выше. Это прощает ошибки и невнимательность при монтаже. Исключение — линейка устройств WB-MAI, где из-за специфики использования максимальное напряжение на входах не может превышать 5 В.

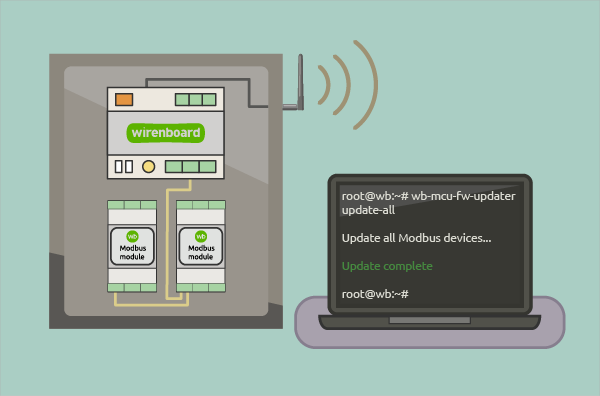

Программное обеспечение

Почти каждое наше устройство содержит в себе микроконтроллер, который управляется программным обеспечением (ПО). Статистика говорит, что вероятность проблем в работе устройств по причине ошибок в ПО выше, чем из-за проблем с железом.

В серию мы выпускаем устройства со стабильными, проверенными временем и множеством пользователей, прошивками. Однако, для энтузиастов доступны более свежие прошивки, с дополнительной функциональностью и возможными ошибками.

Для обновления ПО контроллера и наших modbus-устройств не нужно

ехать на объект — все операции можно сделать дистанционно

или в автоматическом режиме

Для удобства обновления прошивки наших modbus-устройств, мы написали утилиту для удаленного обновления и внедрили поддержку в загрузчик. Пользователь может вручную обновить любое наше modbus-устройство индивидуально, или сразу все в автоматическом режиме. Это удобно — не нужно открывать щит автоматики, а при наличии удаленного доступа и приезжать на объект.

Контроллер — сердце системы автоматизации и от его надежной работы зависит стабильность системы автоматизации в целом, поэтому:

- В качестве операционной системы мы используем Debian Linux, который известен как надежная и устойчивая система.

- Мы встроили watchdog — это аппаратный контроль работоспособности с автоматической перезагрузкой устройства, который позволяет избежать зависания контроллера из-за неверных настроек.

Заключение

Наши усилия не оказались напрасными и нам удалось добиться стабильного качества выпускаемых устройств.

Вот статистика по отказам в течение гарантийного срока среди произведенных и реализованных нами устройств:

- сложные устройства: контроллеры, датчики MSW и т.п. — 1 % (подробная статистика по Wiren Board 6).

- простые устройства: реле, диммеры и т.п. — 0.5 %.

Небольшой процент отказа оборудования — результат наших усилий

по унификации, автоматизации и контролю качества производства устройств

На все наши устройства мы даем гарантию 2 года. Однако, по возможности, мы продолжаем поддерживать устройства и после окончания гарантийного срока.

Если вы столкнулись с нестабильной работой наших устройств, обратитесь к нам любым из удобных для вас способов, перечисленных на нашем сайте и мы постараемся помочь.

Важно понимать, что контроллер с программным обеспечением — сложная система, которую недопустимо использовать в особо ответственных местах, если его отказ подвергнет риску жизни людей или повлечет крупные финансовые потери: производственные конвейеры, защитная автоматика на производстве и т.п.

Такие системы строятся с использованием специализированных (и простых) PLC-контроллеров. Но контроллеры Wiren Board могут успешно работать на промышленных объектах в качестве систем мониторинга и для управления инженерными системами: освещением, отоплением, поливом и т.п.

Команда Wiren Board